諾元視頻號

諾元視頻號

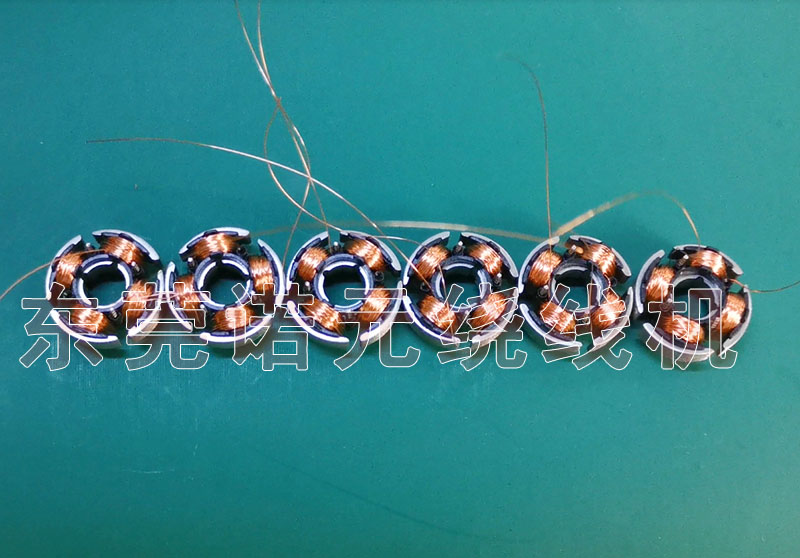

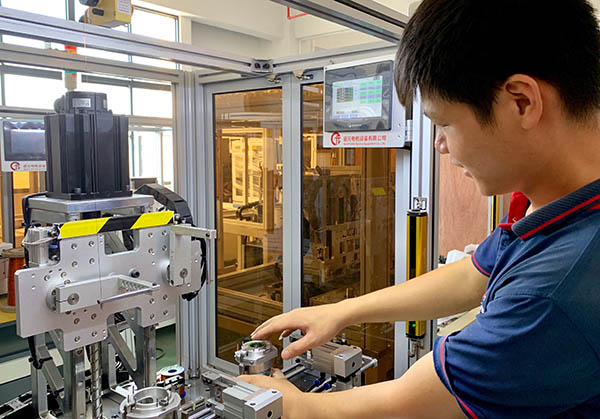

無刷電機定子繞線常用專門的繞線機設備,很多朋友問到繞線機的速度快慢問題,其實影響快慢的因素有很多,需要多方面去分析,那么具體和哪些因素有關,如何確保繞線質量呢?

一、繞線機速度的影響因素深化分析

1.設備配置優化方向

智能化升級:引入AI視覺定位系統,通過攝像頭實時捕捉定子槽口位置,自動修正繞線路徑,減少因機械定位偏差導致的速度損失。

模塊化設計:采用可快速更換的繞線模塊(如線嘴、張力器),針對不同線徑、定子結構實現“即插即用”,減少停機調整時間。

2.定子參數適配策略

線徑-速度動態匹配:建立線徑與繞線速度的數學模型,通過PLC實時計算最優速度。

復雜定子預處理:對斜槽、異形槽口定子,提前通過仿真軟件模擬繞線路徑,生成優化程序,減少現場調試時間。

3.工藝設計創新點

高速排線技術:采用“分段慢速-整體高速”策略,在槽口區域降低速度確保排線精度,非槽口區域提速至額定值,兼顧效率與質量。

模具快速更換系統:設計快換夾具,配合RFID芯片識別模具型號,自動調用對應工藝參數,換型時間從2小時縮短至15分鐘。

二、繞線質量保障措施升級方案

1.設備選型與配置建議

張力閉環控制:選用帶壓力傳感器的張力器,實時反饋張力值至控制系統,形成閉環調節,避免因氣壓波動或線材彈性導致的張力不穩定。

多軸聯動技術:采用五軸聯動繞線機,通過獨立控制線嘴X/Y/Z軸及定子旋轉軸,實現復雜槽型的準確繞線,減少人工干預。

2.工藝優化與標準化實踐

數字化工藝庫:建立包含定子參數、線徑、槽型等維度的工藝數據庫,通過算法自動生成合適的繞線程序,減少人為經驗依賴。

防錯設計:在模具上增加定位銷與傳感器,當定子放置偏差超過0.1mm時,設備自動報警并停止運行,避免批量質量事故。

3.過程監控與檢測強化

在線質量檢測:集成激光測距儀,實時監測槽滿率,當實際值低于設定值時,自動調整排線間距或降低速度進行補償。

數據追溯系統:記錄每臺設備繞線過程中的張力、速度、報警等數據,生成質量報告,便于問題追溯與工藝改進。

4.維護與保養標準化

預測性維護:通過振動傳感器監測絲桿導軌、軸承等關鍵部件的磨損狀態,提前預警更換需求,避免突發故障導致停機。

清潔自動化:采用自動吹塵裝置,在繞線間隙對設備進行清潔,減少人工操作對生產節奏的影響。

三、行業趨勢與前沿技術

碳纖維線材應用:隨著電機輕量化需求增加,碳纖維線材逐漸普及。需開發專用張力控制系統,解決其彈性模量低、易斷裂的問題。

無鐵芯定子繞線:針對無鐵芯電機,研發柔性繞線技術,通過磁懸浮導軌實現線材的無接觸繞制,提升繞線密度與效率。

無刷定子繞線機速度快慢和什么有關?如何確保繞線質量?以上已經作了簡單的講述,希望這些小知識可以幫助到大家!