諾元視頻號

諾元視頻號

全自動無刷定子繞線機是現代電機生產中的關鍵設備,其高效、準確的繞線能力直接影響電機的性能和可靠性。以下是諾元對其運行原理、核心要求及繞線難題處理方案的總結與優化建議,希望可以幫助到大家!

一、運行原理:精密機械與智能控制的協同

1.機械結構

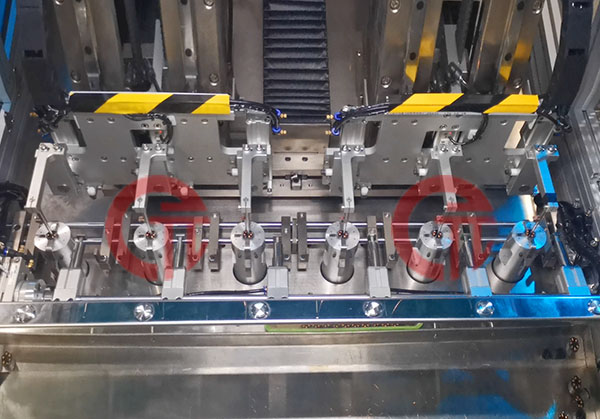

繞線頭:伺服電機驅動針桿或飛叉,確保高速運動下的準確繞線。

定子夾具:高剛性設計,結合減震技術,避免振動干擾。

傳動系統:高準度滾珠絲杠與直線導軌,重復定位精度≤±0.05mm,為分層繞線提供基礎。

2.送線裝置

張力控制:閉環反饋系統動態調整張力(±0.5N波動),適應不同線徑與速度。

剪線與轉向:伺服電機驅動,誤差控制在±0.1mm(剪線)和±0.5°(轉向)。

3.智能控制

路徑規劃:基于CAD模型優化繞線順序,避免交叉或重疊。

參數控制:PLC/CNC系統精準調節圈數、速度等,相鄰槽口誤差≤±0.05mm。

視覺檢測:高速攝像頭實時監測排線狀態,自動修正缺線、重疊等問題。

二、核心要求:精度、穩定性與安全性

1.精度

排線誤差≤±0.02mm,張力波動≤±3%,絕緣紙定位誤差≤±0.1mm。

需定期校準設備,確保傳感器和傳動部件的準確性。

2.穩定性

采用高剛性導軌和主動減振算法,銅線抖動幅度≤±0.01mm。

環境控制:恒溫(±2℃)、恒濕(≤60%),避免漆包線軟化。

3.安全性

防護罩、緊急停機機制(響應時間≤0.5秒)及規范操作流程缺一不可。

三、繞線難題處理方案

1.排線混亂

優化設備:升級高剛性機架,引入自動潤滑系統。

智能算法:根據線徑、匝數自動調整排線策略,減少人為誤差。

視覺輔助:實時監測并報警,支持自動修正。

2.傷線與斷線

粗線處理:涂覆潤滑層,模具拋光至Ra≤0.4μm。

細線處理:降低繞線速度至80%,采用動態張力控制系統。

3.多線并繞干擾

優化線間距設計(≥0.5mm),實時張力補償(偏差≤±0.3N)。

激光位移傳感器監測線間位置(誤差≤±0.02mm)。

4.設備穩定性差

定期維護(清潔過線輪、更換磨損件),建立健康檔案。

升級電源系統,引入物聯網遠程監控,預測性維護。

5.模具精度不足

嚴格加工標準(槽口偏差≤±0.03mm),拋光至Ra≤0.2μm。

激光定位技術確保重復定位精度≤±0.01mm。

全自動無刷定子繞線機運行原理和要求如何?怎么處理繞線難題?以上已經做了簡單的講解,希望可以幫助到大家!