諾元視頻號

諾元視頻號

在電機制造領域,全自動無刷繞線機以其卓越的設備配置靈活性、模具通用性、參數可調性及換型流程標準化,成為了適應多型號定子生產的核心設備。通過一系列創新設計和技術應用,這些繞線機能夠高效、準確地滿足不同規格定子的生產需求,下面諾元簡單的給大家介紹一下吧!

一、模塊化設計:設備靈活性

1.多軸運動控制:采用先進的X/Y/Z三軸或更多自由度的運動系統,伺服電機準確驅動針嘴,實現定子槽口的準確定位。這種設計不僅提高了繞線的精度,還大大拓寬了設備的適用范圍。

2.張力動態調節:配備高準度張力控制器,根據線材的線徑和材質自動調整張力,確保繞線過程中線材的緊密度和一致性。這一特性在粗線繞制時尤為關鍵,能夠有效防止線材損傷。

3.排線機構優化:采用精密排線導軌或視覺定位系統,確保多線并繞時線材平行、間距均勻。激光校準技術的應用更是將誤差控制在極小的范圍內,提升了繞線的質量和效率。

二、模具通用性:標準化與可調性

1.模具快速更換系統:標準化的模具接口設計,使得模具的更換變得快速而簡單。這不僅縮短了換型時間,還提高了設備的利用率。

2.可調式模具設計:通過加墊片或調節螺桿,實現模具在不同型號定子間的復用。這種設計降低了模具成本,提高了生產的靈活性。

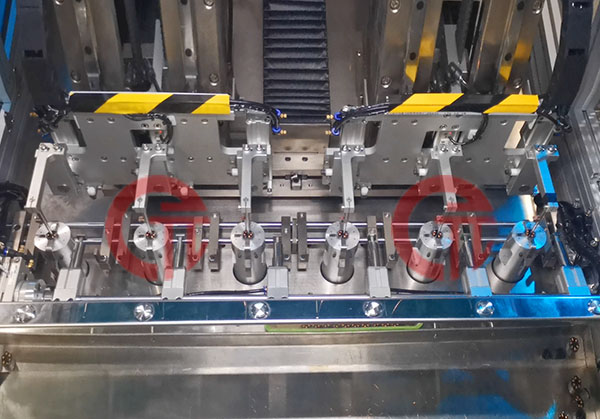

3.多工位布局:四工位或六工位繞線機的應用,使得設備能夠同時處理多個不同型號的定子。這種布局方式大大減少了設備的停機時間,提升了生產效率。

三、參數可調性:智能控制

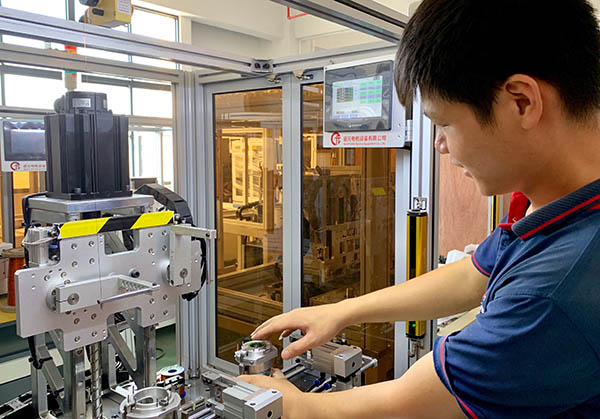

1.程序化參數管理:預存不同型號定子的繞線程序,通過觸摸屏一鍵調用。這一功能簡化了調試過程,提高了生產準備的效率。

2.自適應繞線算法:根據定子槽型動態調整繞線軌跡,避免線材刮傷或疊線。這種智能化的繞線方式不僅提升了產品質量,還降低了生產成本。

3.實時監控與反饋:集成傳感器實時監測繞線張力、匝數、排線整齊度等關鍵參數,異常時自動停機并報警。這一功能確保了生產過程的穩定性和安全性。

四、換型流程標準化:減少人為誤差的保障

1.標準化操作規程:制定詳細的換型步驟和操作規程,確保每次換型都能按照既定的流程進行。這大大降低了人為誤差的發生概率。

2.可視化輔助工具:激光定位儀或AR眼鏡等可視化輔助工具的應用,使得模具安裝更加準確、高效。這種技術不僅提升了定位精度,還縮短了換型時間。

3.員工培訓與考核:定期培訓操作員掌握多型號定子換型技能,并通過模擬測試驗證熟練度。這一舉措確保了操作員能夠熟練掌握換型技能,提高生產效率和產品質量。

全自動無刷繞線機以其模塊化設計、智能參數調整、快速換型技術等創新特性,成為了適應多型號定子生產的高效利器。企業應根據自身產品特點和生產需求選擇合適的策略,保證設備的生產效率和靈活性,實現“一機多用”,在保證產品質量的同時,降低生產成本、提升市場競爭力。